ug铣整圆编程方法

UG编程:径向槽铣编程方法

径向槽铣是在数控加工中常见的一种加工操作,用于在工件上切削出圆形或半圆形的槽道。在使用UG软件进行径向槽铣编程时,需要遵循一定的步骤和方法。以下是一种常见的径向槽铣编程方法的示例:

1. 创建工件模型

在UG软件中创建工件的几何模型。这可以通过绘制轮廓、导入CAD文件或者其他方式完成。确保工件模型的几何信息准确无误,并考虑到加工时的夹持和刀具路径。

2. 选择刀具

根据加工要求和工件材料,选择适当的径向槽铣刀具。考虑刀具的直径、长度、刃数以及刀尖半径等参数,并在UG软件中建立相应的刀具库。

3. 创建加工操作

a. 定义刀具路径

在UG的加工模块中,选择径向槽铣加工操作,并定义刀具路径。通常情况下,径向槽铣刀具沿着工件的轮廓进行切削,可以选择从外到内或者从内到外的切削方向。

b. 设置加工参数

设置切削速度、进给速度、切削深度等加工参数。根据工件材料和刀具特性,合理调整这些参数以确保加工质量和效率。

c. 确定切削路径

根据工件几何形状,确定切削路径。可以选择螺旋切削、直线切削或者其他形式的切削路径,以最大限度地提高加工效率并减少切削时间。

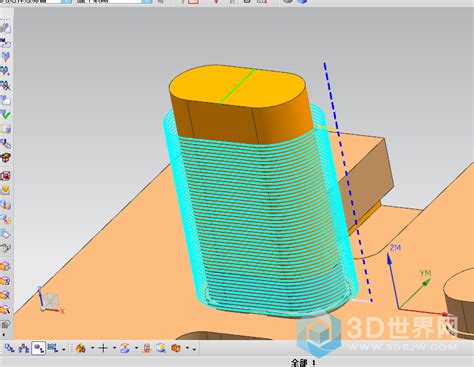

4. 仿真和验证

在进行实际加工之前,使用UG软件进行加工仿真和验证。通过仿真可以检查刀具路径是否与预期一致,以及是否存在干涉或其他加工问题。确保在实际加工中可以获得理想的加工结果。

5. 生成加工代码

完成加工路径的定义和验证后,生成数控加工代码。UG软件可以将加工路径转换为适合机床控制的G代码或其他格式的代码,并保存到文件中供后续使用。

6. 实际加工操作

根据生成的加工代码,进行实际的径向槽铣加工操作。在加工过程中,注意及时调整切削参数、监控加工状态,并确保安全生产。

总结

以上是在UG软件中进行径向槽铣编程的基本方法。通过合理的工艺规划、刀具选择和加工参数设置,可以实现高效、精确的加工操作,提高生产效率和产品质量。在实际操作中,不断总结经验并不断优化加工流程,可以进一步提升加工效率和降低成本。