车床r角编程刀尖的算法

建义

阅读:247

2024-05-02 16:22:30

评论:0

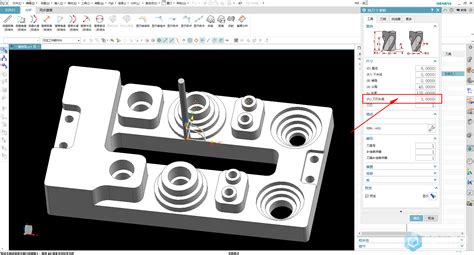

车床R角编程余量大的原因和解决方法

在车床加工过程中,如果发现R角编程余量过大,通常会影响加工精度和质量。这种问题可能由多种因素引起,包括编程错误、工具选择不当、机床设置问题等。下面我们将详细探讨可能的原因和解决方法。

1. 编程错误或参数设置不当

检查编程代码

:首先要检查CNC程序中的R角编程部分。可能存在编程错误,比如R半径设定错误或者切入切出方式不正确。```c

G01 X10 Y5 R2

```

这是一个例子,表示在从当前位置移动到X=10,Y=5的位置时,同时以R=2的圆弧切入。确保编程语句正确,R值合适。

参数调整

:调整编程中的切入切出参数,如F值(进给速度)、I、J或者K(圆弧中心点坐标)等,以确保圆弧插补正常。2. 刀具选择和磨削

刀具半径不匹配

:如果使用的刀具半径与编程中的R角不匹配,会导致余量增大。确保选用的刀具能够精确切削出期望的R角度。

磨削

:如果刀具磨损或者未正确磨削,也会影响R角的精度。定期检查和更换刀具,确保刀具保持锋利。3. 机床和夹具设置

机床校准

:机床可能存在未校准或者运动不准确的情况,导致实际加工结果与预期不符。定期对机床进行校准和维护,保持精度。

夹具稳固

:工件在夹具中固定不稳或者不平整,也会影响加工质量。确保夹具稳固可靠,工件固定在正确的位置。4. 加工参数优化

进给速度和切削参数

:调整加工时的进给速度和切削参数,适应不同的工件材料和形状。过高的进给速度或者切削速度可能导致加工质量下降。解决方案:

1.

仔细检查CNC程序

,确保R角编程部分没有错误,并且参数设置正确。2.

选择合适的刀具

,确保刀具半径与R角匹配,保持刀具锋利。3.

定期校准机床

,保持机床运动精度和稳定性。4.

优化加工参数

,根据实际情况调整进给速度和切削参数。5.

检查夹具

,确保工件稳固固定在正确的位置。通过以上方法,可以有效解决车床加工中R角编程余量过大的问题,提高加工精度和质量。