数控钻孔攻丝加工中心

数控编程打孔攻丝指南

数控机床已经渐渐取代了传统机床,成为了现代企业制造业生产的主要工具之一。打孔和攻丝是数控机床上常见的加工操作之一,正确的数控编程是保证加工质量和效率的关键。下面,我将介绍打孔攻丝的数控编程方法,并给出具体的实例演示。

一、打孔数控编程

1. 程序结构

按照标准的G代码格式,一个打孔程序应该由以下几个部分组成:

G00 X~ Y~ Z~ ;快速移动到左上角位置

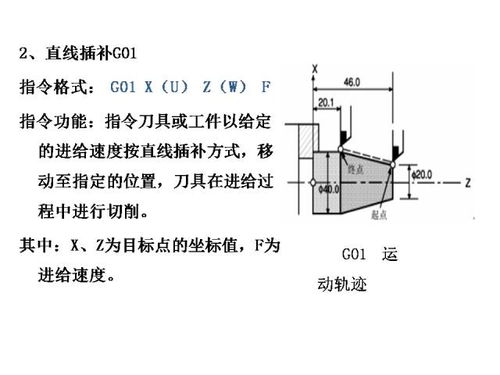

G01 Z~ F1000 ;工进并线性插补下刀

G81 X~ Y~ Z~ R~ F~ ;重复钻孔循环

G00 Z~ ;刀起

G00 X~ Y~ ;移动到下一孔的起始点

...

其中,G00和G01为数值控制命令,G81是打孔循环指令,F为进给速度,R为每个孔之间的距离。

2. 坐标系

坐标系根据具体需求选取,常用的有绝对坐标系和相对坐标系。需要根据零点设定和工件放置情况来选择。

3. 编程注意事项

(1)刀具的选择要根据孔径、孔深和材料硬度等因素来选择,同时也要根据刀具长度、刚度和最大转速来确定加工深度和进给速度。

(2)决定钻孔的先后顺序,一般可以按照工件的布局和操作习惯来确定,有利于减少空程时间,提高效率。

(3)设定每个孔之间的距离时,要留有一定的余量,以便于刀具的持久使用和防止过度磨损。

二、攻丝数控编程

1. 程序结构

攻丝程序与打孔程序类似,只需将G81指令改为G84指令即可。G84指令的格式如下:

G00 X~ Y~ Z~ ;快速移动到左上角位置

G01 Z~ F1000 ;工进并线性插补下刀

G84 X~ Y~ Z~ R~ F~ K~ ;攻丝循环指令

G00 Z~ ;刀起,结束攻丝

G00 X~ Y~ ;移动到下一个攻丝点

...

其中,G84指令多了一个参数K,它是T型攻丝刀具前端到达攻丝底部需旋转的螺旋度数。

2. 坐标系

攻丝程序的坐标系同样要根据具体需求选取,常用的有绝对坐标系和相对坐标系。需要根据攻丝方向、攻丝孔径和材料硬度等因素来选择。

3. 编程注意事项

(1)攻丝刀具的选择要根据攻丝孔径、攻丝长度和材料硬度等因素来选择,同时也要根据刀具长度、刚度和最大转速来确定加工深度和进给速度。

(2)确定攻丝先后顺序时,一般可以按照工件的布局和操作习惯来确定,有利于减少空程时间,提高效率。

(3)设定攻丝刀具前端到达攻丝底部需旋转的螺旋度数时,要保证旋转的螺旋度数大于等于攻丝款式,防止出现攻丝不良或攻丝卡住等问题。

以上就是数控编程打孔攻丝的详细介绍,希望能对你有所帮助。